ЭТАЛОН ВЕСПРОМ работает в области комплексной промышленной автоматизации и специализируется на

автоматизации процессов взвешивания и дозирования.

Мы производим широкий ассортимент весов, дозаторов, агрегатов и весовых систем для взвешивания любой

промышленной продукции и поддержания бесперебойного производственного цикла.

Наличие мощной производственной базы, качественных комплектующих от известных производителей

на собственных складах и внедрение передовых технологий позволяют нам изготавливать контрольно-измерительные

приборы по типовому или индивидуальному проекту, независимо от типа выпускаемой продукции. взвешивается и

специфика профессиональной деятельности заказчика.

Мы придерживаемся гибкой ценовой политики, никогда не срываем сроки поставок и производим надежное оборудование,

безупречно работающее в условиях постоянной интенсивной эксплуатации с повышенными ударными нагрузками.

Благодаря полной автоматизации весового оборудования вы сможете вести точный учет стоимости запасов.

Сертифицированная и стандартизированная продукция соответствует всем метрологическим характеристикам и

действующим стандартам. Для исключения простоев на производстве заказчика мы дополнительно обеспечиваем

сервисное обслуживание и предоставляем гарантию на всю продукцию.

Автоматизированный набор, взвешивание и отдача дорогостоящих ферросплавов в стальковш при производстве легированных марок стали, обеспечение условий сохранности материалов, своевременный и точный их учет и регистрация в локальной базе АРМ, базах долговременного хранения других уровней автоматизации предприятия.

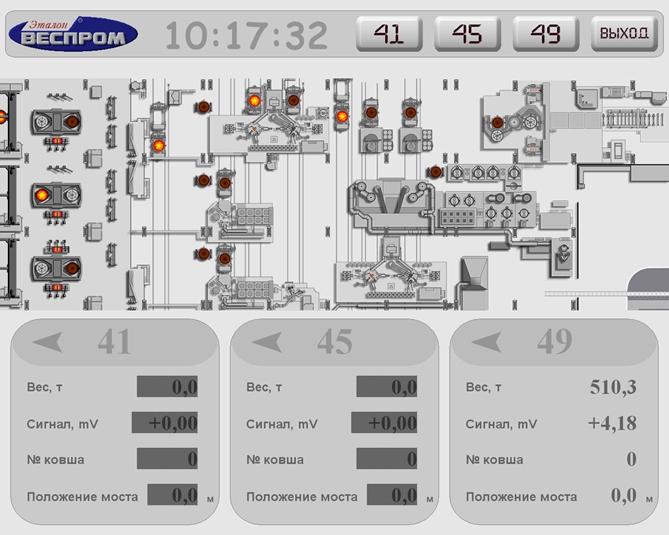

Применяется для учета выплавленного металла в процессе его перемещения до участка разливки по изложницам или до МНЛЗ, а также для контроля процесса разливки по изложницам. Выполнены на основе весов ВКТ «КОВШ» для литейных кранов с автоматическим измерением массы груза и определением его координат в пролете цеха.

Применяются в доменном производстве для обеспечения формирования заданных рецептурой навесок шихтовых материалов и выдачи их на конвейер или в скиповый подъемник для дальнейшей загрузки в доменную печь.

Выполнение автоматизированного формирования навесок заданной массы из нескольких типов ферросплавов с обеспечением условий сохранности материалов.

Контроль гранулометрического состава партий поступающих ферросплавов методом механического просеивания. Автоматическое разделение ферросплавов на фракции и устранение потерь дорогостоящих ферросплавов.

Для точного измерения массы заготовок с последующим расчетом расходных коэффициентов и корректировки отнесения затрат между структурными подразделениями. Для торцевания пакетов заготовок на рольгангах перед посадом в печи на сортопрокатных станах металлургических производств.

Установка предназначена для автоматизированной подготовки и подачи смеси шихтовых материалов в пресс для их брикетирования, своевременного и точного их учета и регистрации в локальной базе АРМ, визуального контроля шихтовых материалов на инородные включения и ультрафиолетового контроля лигатур на наличие шлаковых и твердосплавных включений.

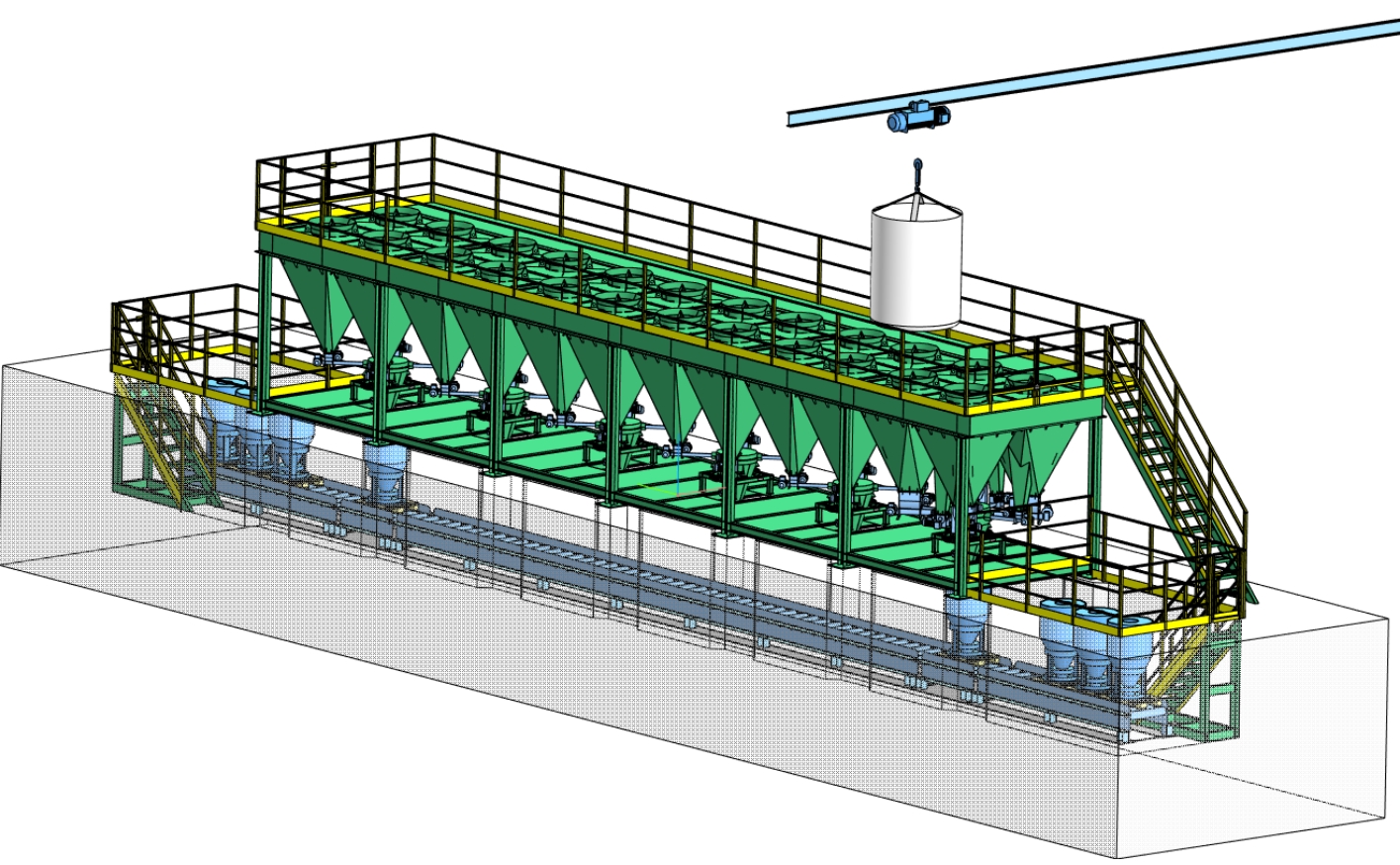

Весовая система дозирования сухой шихты предназначена для автоматического рецептурного дозирования специфических материалов для производства сварочных электродов.

Автоматизированный набор, взвешивание и отдача дорогостоящих ферросплавов в стальковш при производстве легированных марок стали, обеспечение условий сохранности материалов, своевременный и точный их учет и регистрация в локальной базе АРМ, базах долговременного хранения других уровней автоматизации предприятия.

Установка выполнена на основе пяти весов бункерных ВБ «КОНУС» и представляет из себя двухъярусную бункерную эстакаду. На верхнем ярусе располагаются четыре расходных бункера, установленные на тензодатчики. На бункерах установлены растариватели с ножами для распарывания биг-бега. Сверху бункера закрываются створками на замок и затем опечатываются.

Для обеспечения выгрузки материала в нижней части расходных бункеров установлены вибропитатели с закрытыми лотками. На нижнем ярусе находится сборный бункер, установленный на тензодатчики, оснащенный затвором, через который набранная доза ферросплавов подается на конвейер через приемную воронку.

Загрузка материала в сборный бункер обеспечивается из 4-х расходных бункеров верхнего яруса через лотки вибропитателей. Расходные бункера оснащены калибровочными приспособлениями для работы с эталонными датчиками.

Для удобства обслуживания и доступа к расходным бункерам в верхней части эстакады расположена первая смотровая площадка, вторая смотровая площадка расположена в нижней части эстакады и используется для обслуживания сборного бункера и затвора. Загрузка поступающих в биг-бегах ферросплавов в расходные бункера осуществляется при помощи крана.

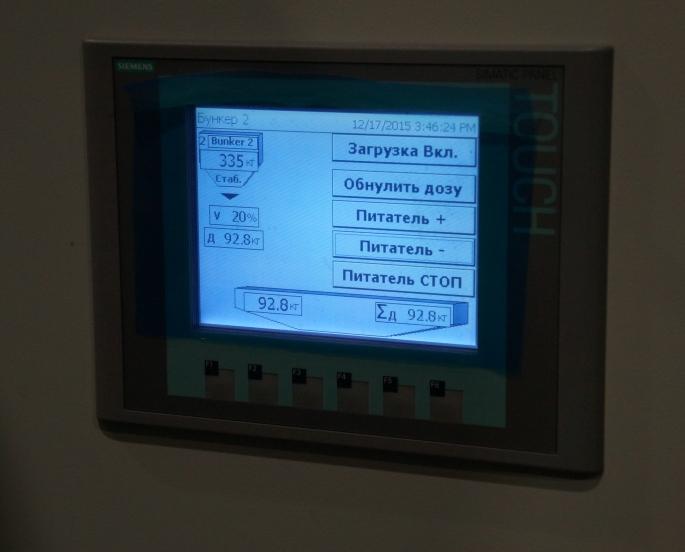

На опорной раме или в другом удобном и безопасном месте устанавливаются шкаф автоматики, в котором находится система управления работой вибропитателей и затвором, шкаф управления с PLC Siemens, отвечающим за дозирование, отгрузку и учет ферросплавов и шкафы измерительные с весовыми индикаторами.

Управление работой установки (задача рецептов, архивирование и передача результатов) осуществляется со стационарного АРМа.

На АРМ сталевара установлена система визуализации установки. Визуализация выполнена на WinCC. На экране АРМа отображается наличие ферросплавов в расходных бункерах. Когда ферросплавы заканчиваются, сталевар выдает задание: сколько биг-бегов и в какой бункер разгружать. Для каждого материала используется свой бункер. В нужный накопительный бункер с помощью мостового крана осуществляется опускание биг-бега на ножи растаривателя. После того, как весь материал высыпался в расходный бункер, кран увозит пустой биг-бег. Створки бункера закрывают. Сотрудник службы безопасности опечатывает бункер. Прирост массы ферросплава отображается в онлайн и при завершении загрузки фиксируется на АРМ сталевара. Для набора смеси ферросплавов в сборный бункер оператор на АРМе выбирает рецепт из списка или задает необходимые дозы сырья (создает рецепт) вручную, вводя новые пропорции ферросплавов. С АРМа по команде рецепт поступает на ШУ, который управляет вибропитателем. Включается вибропитатель накопительного бункера с соответствующим материалом. Ферросплавы через вибропитатель поступают в сборный бункер. Измерение набираемой дозы осуществляется в сборном бункере. Когда масса дозируемого материала совпадет с заданной по команде с ШУ, производится отключение вибропитателя. Аналогично и последовательно происходит дозирование остальных ферросплавов. После формирования в сборном бункере заданного рецепта с ШУ на АРМ поступает сообщение о готовности к выгрузке. В нужное время оператор вводит команду о подаче ферросплавов в определенную печь. С АРМ сталеваров поступает команда на ШУ о разрешении подачи ферросплавов на реверсивный конвейер. Открывается шиберный затвор и ферросплавы высыпаются. После выгрузки ферросплавов шибер закрывается, сигнал о готовности к новому циклу формирования рецепта передается на АРМ.

| Наименование характеристики | Величина |

|---|---|

| Весы | Бункерные |

| Дозирование | Четырех компонентное |

| Точность дозирования | ± 1 кг |

| Масса дозы | от 10 кг до 500 кг |

| Время дозирования | 30-120 сек |

| Температурный режим работы | -30…+50°С |

| Электропитание | 220/380 В, 4 кВА |

| Система управления | Контроллер + АРМ весовщика |

Применяется для учета выплавленного металла в процессе его перемещения до участка разливки по изложницам или до МНЛЗ, а также для контроля процесса разливки по изложницам. Выполнены на основе весов ВКТ «КОВШ» для литейных кранов с автоматическим измерением массы груза и определением его координат в пролете цеха.

Применяются в доменном производстве для обеспечения формирования заданных рецептурой навесок шихтовых материалов и выдачи их на конвейер или в скиповый подъемник для дальнейшей загрузки в доменную печь. В зависимости от принятой транспортировочной системы, размещаются над подающими конвейерами или в скиповой яме. Выполнены на основе бункерных весов ВБ «КОНУС» с максимальной нагрузкой до 90 тонн и рабочим объемом бункера до 40 м3. Проектируются как для модернизации существующих производств с установкой в существующие производственные помещения при проведении работ по реконструкции, так и при строительстве новых объектов.

Весы состоят из весового бункера выполненного в виде четырехугольной пирамиды, установленной на 3-х весовых модулях, и весоизмерительного прибора. Весовой модуль может быть одно- или двухканальным. В двухканальном модуле предусмотрены основной и дублирующий весоизмерительные каналы. Оба канала не зависимы друг от друга. За счет дублирующего канала обеспечивается резервирование и бесперебойная работа весов на протяжении всего срока эксплуатации. Весовой модуль состоит из узла встройки с тензодатчиками, гидравлического домкрата и удерживающего узла (струнки) не требующего регулировок в процессе эксплуатации. В одноканальном модуле по согласованию с заказчиком могут быть применены датчики производства HBM, CAS, Тензо-М или аналогичные им. В двухканальном модуле применяются датчики типа RTN, производства HBM (Германия). По умолчанию используются весоизмерительные приборы типа WE, производства HBM (Германия) с возможностью передачи данных в информационную сеть предприятия заказчика по Ethernet и сигналом 4…20 для передачи с систему управления. В нижней части бункеров установлен затвор с электрическим приводом открывания. Типы применяемых затворов: секторный или клапанный. Затворы выполняются с возможностью регулирования угла открывания и фиксирования любого промежуточного угла открывания, то есть с возможностью контролировать поток материала. Электропривод поставляется в сборе установленным на собственной раме, которая, в свою очередь, крепится к раме весового бункера. Особенностью затвора секторного является его устройство. Открываясь он идет по эксцентрической траектории — это устраняет риск его заклинивания. При движении, механизм привода совершает возвратно-поступательное перемещение, что позволяет исключить прохождение кривошипом «мертвой точки» траектории, как при вращательном движении. Поскольку, в противном случае, в момент изменения направления нагрузки на вал в зубчатом зацеплении редуктора происходит т. н. «толчок», который способствует ускоренному износу шестерней (патент на изобретение № 2561306). Внутренняя поверхность бункеров и затворов футеруется износостойкими броневыми плитами. Тип футеровки выбирается в соответствии с абразивностью дозируемого материала, угла наклона стенок бункера и условий соприкосновения дозируемого материала со стенками бункера. Для надежной работы привода открывания затворов предусмотрена система густой смазки. Смазка от цеховой системы поступает на распределитель, который закреплен на корпусе бункера. Разводка по бункеру в металлических трубах, подводка к точкам смазки гибкими шлангами. Для удобства монтажа весы поставляются в виде готовых модулей с фланцевыми соединениями. Максимальная масса каждого модуля до 12,5 тонн.

Для проведения калибровок и периодических поверок предусматривается несколько вариантов решений:

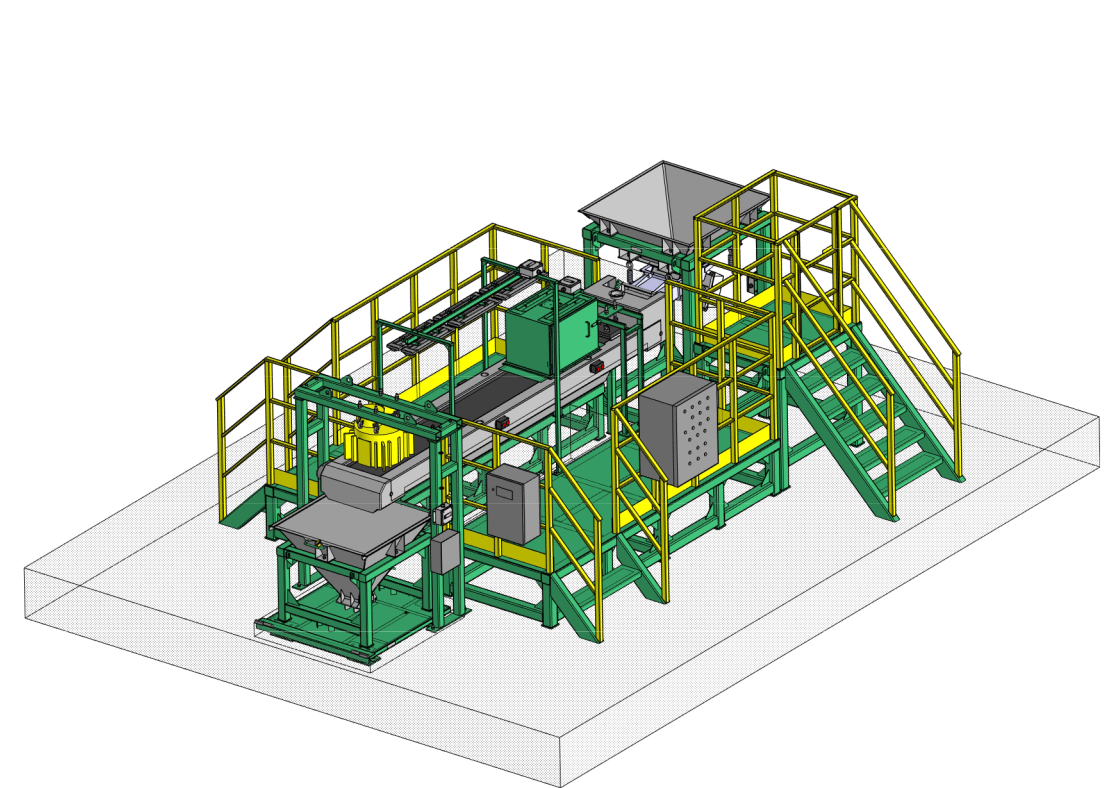

Выполнение автоматизированного формирования навесок заданной массы из нескольких типов ферросплавов с обеспечением условий сохранности материалов.

Оборудование для участка тарирования представляет из себя двухъярусную бункерную эстакаду. На первом ярусе находятся платформенные весы, на которые устанавливается контейнер навесок под загрузку ферросплавами. На втором ярусе расположены три установки растаривания МКР типа «биг-бег», из которых посредством вибропитателей осуществляется загрузка контейнера навесок. Заполнение установки растаривания ферросплавами осуществляется из «биг-бегов» с помощью консольного крана. Управление работой установки (задача рецептов, архивирование результатов, печать этикетки и т.д.) осуществляется со стационарного АРМа. Контроль за отгрузкой ферросплавов ведется службой безопасности посредством видеонаблюдения.

| Наименование характеристики | Величина |

|---|---|

| Дозирование | Трехкомпонентное, 2-ступенчатое |

| Точность дозирования | ± 2 кг |

| Весы | Платформенные тензометрические |

| Система управления | Контроллер + АРМ весовщика |

| Максимальная нагрузка | 3000 кг |

| Время дозирования 1000 кг | 100 сек |

| Температурный режим работы | -30 ..+50 0С |

| Электропитание | ~220/380 В, 3кВА |

Выполнение автоматизированного формирования навесок заданной массы из нескольких типов ферросплавов с обеспечением условий сохранности материалов.

Установка работает с различными типами ферросплавов с основной фракцией 5-60 мм и насыпной плотностью до 5 т/м³.

Установка просеивания обеспечивает:

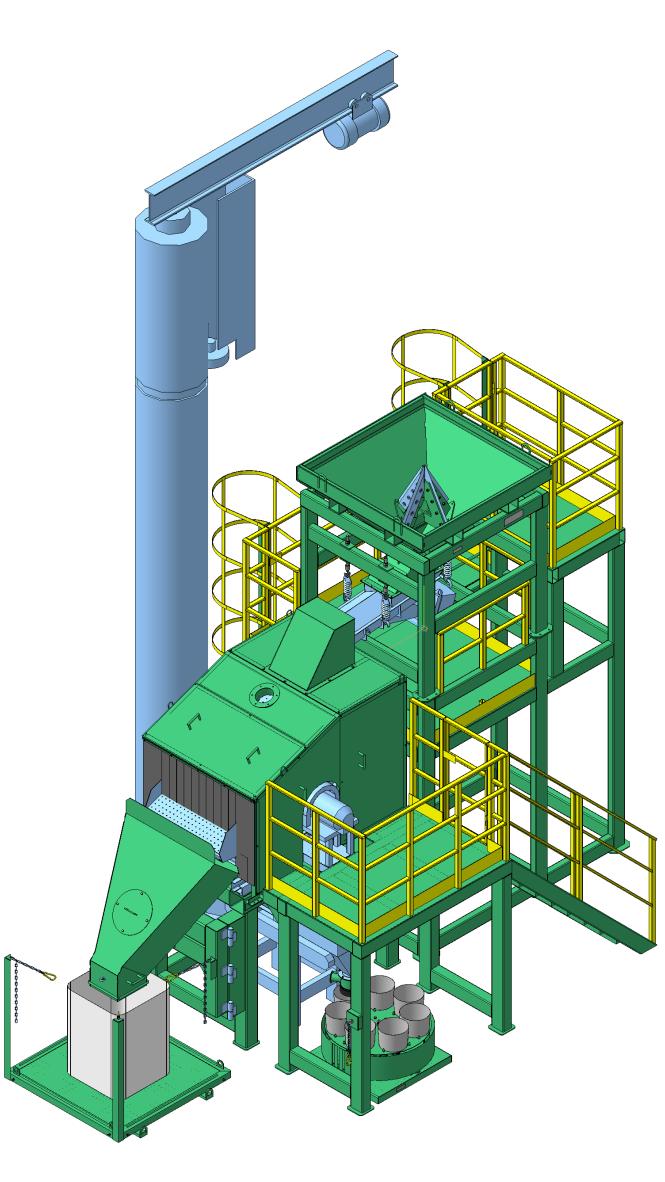

Оборудование установки просеивания размещается в три уровня. На верхнем уровне находится станция растаривания с расходным бункером. В верхней части бункер оснащен растаривателем. Растариватель предназначендля вспарывания днища биг-бэгов при их опустошении. Для обеспечения выгрузки материала к нижней части расходного бункера через течку закреплен вибропитатель с закрытым лотком. Для удобства обслуживания станция растаривания оснащается смотровыми площадками. Верхняя смотровая площадка устанавливается для обслуживания ножей, нижняя смотровая площадка устанавливается для обслуживания вибропитателя.

На среднем уровне размещен инерционный грохот тяжелого типа, адаптированный под просеивание ферросплавов, одноярусный, с набором съемных сит. Грохот устанавливается на раму. На эту же раму закрепляется поворотная направляющая течка для сбора в биг-бэг основной фракции и промежуточный бункер для сбора мелочи. Под бункером установлен затвор, дозирующий отсев в банки. Для удобства обслуживания грохот оснащается смотровой площадкой. На нижнем уровне размещены весы ВСДП «ГРАНИТ» для учета основной фракции ферросплавов и для учета отсева. На весы для отсева установлен поворотный стол для автоматической подачи банок под отсев. Для перемещения биг-бэгов в зоне работы установки просеивания в комплект поставки входит консольный кран на радиоуправление.

Оборудование поставляется в крупноблочной комплектации, в состоянии максимальной сборки. Управление работой установки осуществляется с переносного терминала сбора данных.

Перед началом работы с установкой оператор выполняет авторизацию, путем ввода персонального пароля, на ТСД. Без авторизации оператора на ТСД запуск просеивания в автоматическом режиме будет не доступен. Оператор переносным ТСД считывает штрих-код с бирки биг-бэга, с помощью консольного крана поднимает биг-бэг и растаривает в накопительный бункер. Считанный штрих-код загружаемого биг-бэга сохраняется в БД.

После завершения растаривания биг-бэга, оператор закрепляет пустой биг-бэг на весах для взвешивания биг-бэгов и подтверждает на ТСД завершение процедуры растаривания, в БД фиксируется масса пустого биг-бэга. На экране ТСД появляется окно ввода информации о массе банок под отсев. Оператор на ТСД подтверждает (либо корректирует) массу тары. После ввода информации о таре запускается процесс просеивания. Включается вибропитатель и грохот. Происходит разделение ферросплава на две фракции. Когда в процессе просеивания банка с отсевом наполняется до значения, введенного предварительно в настройки, останавливается подача отсева, масса отсева фиксируется, подается следующая пустая банка, подача отсева возобновляется и отсев сыплется в следующую банку. После просеивания всего материала вибропитатель и грохот отключаются, происходит фиксация фактического значения набранной массы годной фракции ферросплава и суммируется отсев.

После окончания просеивания на принтере печатается комплект бирок для годной фракции и отсева, содержащих штрих-код, дату формирования, табельный номер оператора, марку ферросплава и фактические значения массы годного ферросплава и отсева, на АРМе и ТСД выдается сообщение о завершении просеивания. В случае расхождения суммарной массы материала при поступлении и после просеивания на величину, превосходящую интервал, заданный в настройках, данные об этом будут отображены на ТСД и переданы на верхний уровень системы учета для дальнейшего анализа.

На завершающем этапе оператор запечатывает биг-бэг, клеит на него бирку и ТСД считывает штрих-код наклеенной бирки, после чего биг-бэг консольным краном убирает с весов. Затем оператор закрывает (при необходимости пломбирует) наполненные банки крышками, клеит на них бирки, считывает штрих-код наклеенной бирки и убирает банки с весов. На ТСД и АРМе выдается сообщение о готовности установки к следующему циклу просеивания. Данные по операторам и сформированным навескам хранятся в БД. ПО АРМ обеспечивает их просмотр на экране и передачу в заводскую систему учета.

| Наименование характеристики | Величина |

|---|---|

| Производительность | до 60 т/час |

| Фракция загружаемого ферросплава | 5-60 мм |

| Насыпная плотность | до 5 т/м3 |

| Сита с ячейкой в комплекте поставки | от 2x2 до 30x30 мм |

| Проверочный интервал весов основной фракции | 1 кг |

| Проверочный интервал весов отсева | 0,1 кг |

| Электропитание | 220/380 В, 10 кВт |

| Наименование характеристики | Величина |

|---|---|

| МАКСИМАЛЬНАЯ НАГРУЗКА | 10 тонн |

| ДЛИНА ВЗВЕШИВАЕМОГО ИЗДЕЛИЯ | до 7 метров |

| МИНИМАЛЬНЫЙ ЦИКЛ ВЗВЕШИВАНИЯ | 5 секунд |

| ДИАПАЗОН РАБОЧИХ ТЕМПЕРАТУР | 50...50- С |

Установка предназначена для автоматизированной подготовки и подачи смеси шихтовых материалов (титана губчатого, катанка алюминиевая, лигатуры и чистые материалы прошедшие дробление на предприятии или не имеющие отметки в сертификате о прохождении контроля на предприятии-изготовителе) в пресс для их брикетирования; своевременного и точного их учета и регистрации в локальной базе АРМ. Для визуального контроля шихтовых материалов на инородные включения. Для ультрафиолетового контроля лигатур на наличие шлаковых и твердосплавных включений.

Участок визуального контроля (УВК) совмещает две функции:

На УВК оборудованы 3 рабочих места. Первое место в зависимости от задачи может использоваться либо для визуального контроля, либо для ультрафиолетового контроля, остальные места используются только для визуального контроля.

Рабочее место для УФ-контроля оборудовано кожухом с УФ-освещением, IP-камерой высокого разрешения и ПК контролера.

Монитор ПК в режиме реального времени транслирует изображение с IP-камеры.

Для контроля массы загружаемых материалов в контейнер применяются весы типа ВСДП «ГРАНИТ», с максимумом 1 тонна.

На участке дозировки шихты (УДШ) обеспечивается:

Основные характеристики участка определяются весами на базе которых она реализована.

Для дозирования загружаемых материалов в контейнер применяются ковш-весы с максимумом 20кг (3шт) и 5кг (5шт).

Ковш-весы УДШ оснащены электроприводом опрокидывания бункера.

Шихта на весы дозируется вибропитателями.

Для исключения просыпания материала на конце лотка вибропитателей установлена откидная заслонка с возможностью запирания на замок.

Участок работает под управлением АРМа оператора.

УДШ имеет совмещенную площадку для обслуживания с участком дозировки брикета (УДБ).

Производительность участка установлена с запасом по отношению к УДБ.

Все приемные бункера и контейнера применяемые на участке оснащены крышками с возможностью запирания на замок.

Все рабочие поверхности бункеров и контейнеров выполнены из нержавеющей стали.

Внутренняя поверхность вибропитателей футерована нержавеющей сталью.

На участке работает 2 грузоподъемных механизма: стандартный тельфер и манипулятор.

Тельфер используется для подъема и перемещения контейнеров с шихтовыми материалами к приемным бункерам.

Управление тельфером осуществляется с пульта. Для удобства работы на у каждого дозатора выведен индикатор загорающийся при нахождении тельфера под бункером этого дозатора.

Манипулятор используется для подъема и перемещения контейнера сборного с от дозированными шихтовыми материалами на УБД.

Управление работой манипулятора осуществляется с пульта (ПУМ) установленного на ближайшей к нему опоре. В качестве грузозахватного приспособления у манипулятора попользуется траверса.

От дозированная шихта перемещается между ковш-весами и на УДБ транспортировочной тележкой с электроприводом. Для определения положения тележка оснащена энкодером. В основном режиме работы тележка позиционируется и перемещается автоматически.

На участке дозировки брикетов обеспечивается:

Для дозирования загружаемых материалов в пресс применяются весы бункерные с максимумом 125кг. Весы оснащены ленточным затвором. Затвор ленточный выполнен на основе ленточного конвейера для сыпучих материалов. Для предотвращения попадания на ленту посторонних предметов затвор оснащен кожухом.

В бункер весов материал ссыпается со смесителя.

Смеситель выполнен в виде бочки оснащенной двумя электроприводами: первый на наклон, второй на перемешивание. Привод наклона оснащен датчиками положения определяющими положение загрузки, перемешивания и выгрузки.

Участок работает под управлением АРМа оператора общего с УДШ.

Для удобства работы (управления процессом смешения и дозирования брикета) непосредственно на участке установлен пульт управления с сенсорной панелью.

УДБ имеет совмещенную площадку для обслуживания с УДШ.

Все рабочие поверхности весового бункера, воронок и смесителя из нержавеющей стали.

Оборудование поставляется в крупноблочной комплектации, в состоянии максимальной сборки.

| Производительность установки, до брикетов/час | 30 |

| Масса дозы брикета, кг | 3-5 |

| Точность дозирования брикета, % | 1 |

| Режим работы установки | Непрерывно, круглосуточно |

| Климатические условия эксплуатации соответствуют УХЛ по ГОСТ 15150-69: Температура эксплуатации, 0С | 0...40 |

| Относительная влажность, % | 30...80 |

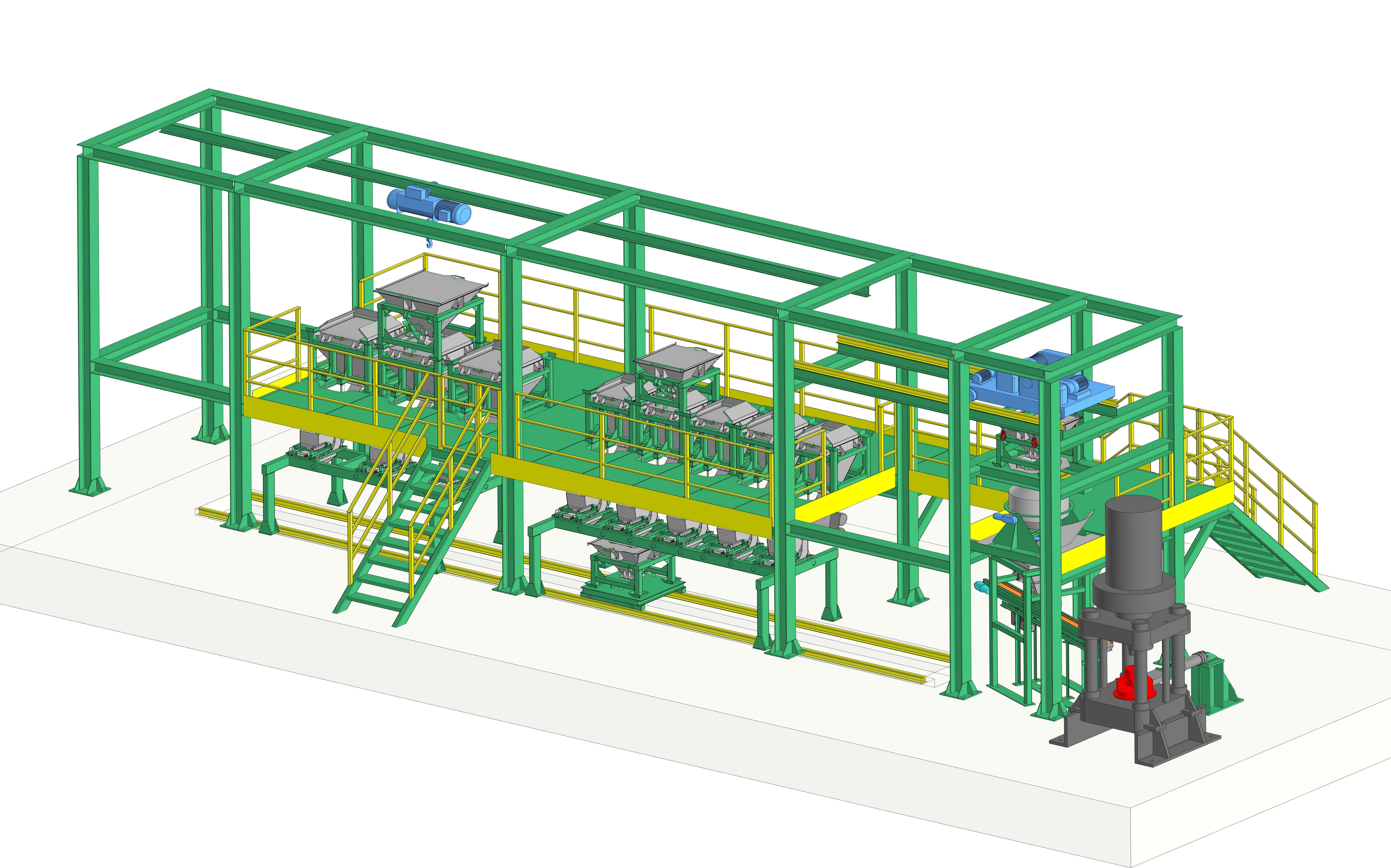

Весовая система дозирования сухой шихты предназначена для автоматического рецептурного дозирования специфических материалов для производства сварочных электродов Система обеспечивает по заданному из компьютера рецепту одинаково точно дозировать как материалы, вес которых в общей массе смеси составляет большую долю, так и дорогие материалы, вес которых в общей массе составляет процентные доли, без перевеса или недовеса. Система обеспечивает не только точное дозирование, но и ведет учет материалов и мониторинг процесса производства.

Установка работает с различными по фракции и физическим свойствам порошками, в том числе и с плохо сыпучими и склонными к слеживанию, с насыпной плотностью до 4 т/м3.

Установка обеспечивает:

Оборудование установки дозирования размещается в три уровня. На верхнем уровне находятся расходные бункера. В верхней части бункера оснащены растаривателями. Растариватель предназначен для вспарывания днища биг-бэгов при их опустошении. Для обеспечения выгрузки и дозирования материала к нижней части расходных бункеров закреплен шнековый дозатор с ворошителем.

Для обеспечения высокой производительности установки и одновременно с этим точного дозирования на расходном бункере могут быть установлены два шнековых дозатора с разными характеристиками.

Расходные бункера для предотвращения слеживания и обеспечения выгрузки оснащаются системами аэрации и обрушения.

На среднем уровне размещены весовые бункера. В каждый весовой бункер материалы могут поступать поочередно из четырех расходных бункеров.

Весовые бункера оснащены затвором с пневмоприводом и устройством предотвращения пыления во время выгрузки.

Установка скомпонована так, что четыре накопительных бункера и один весовой бункер представляют из себя блок дозирования. Таким образом установка может состоять как из одного блока дозирования так и из нескольких.

На нижнем уровне установки находится система конвейеров состоящая из подающего/отводящего конвейеров, весовых конвейров и основного транспортного конвейера. Для позиционирования кюбелей в нужном положении конвейера оснащены датчиками положения.

Таким образом в один кюбель собирается не ограниченное количество компонентов.

| Скорость дозирования каждого блока, до л/ч | 1500 |

| Масса дозы, кг | 0,3-100 |

| Точность дозирования, % | 1 |

| Режим работы установки | Непрерывно, круглосуточно |

| Климатические условия эксплуатации соответствуют УХЛ по ГОСТ 15150-69: Температура эксплуатации, 0С Относительная влажность, % | 0...40, 30...80 |

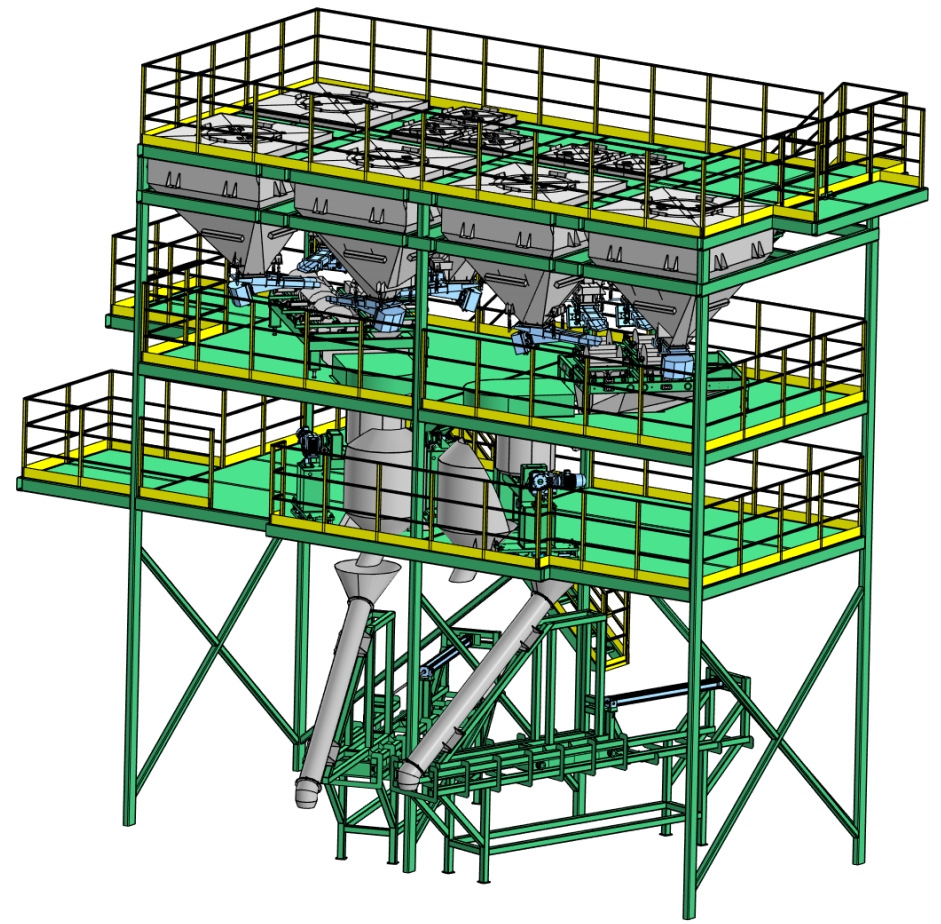

Установка предназначена для дозирования, смешивания и подачи шихтовых материалов для брикетировочного пресса для полунепрерывного прессования электродов из сплавов титана, циркония, гафния и ниобия.

Установка обеспечивает автоматическую порционную подачу перемешанной шихты для прессования электрода с заданного состава в рабочую втулку пресса.

Установка состоит из 2-х участков автоматизированной дозировки шихты (титановой и циркониевой) и участка ручной дозировки шихты.

Участки автоматизированной дозировки шихты — независимые.

Каждый участок автоматизированной дозировки шихты располагается на 4 этажах.

На первом этаже располагается выдвижная течка, на втором смеситель, на третьем приемные бункера, бункерные весы, которые располагаются на выгрузной тележке, четвертый этаж предназначен для загрузки материала в накопительные бункера.

Каждый участок автоматизированной дозировки шихты делится на два блока:

Блок дозировки титановой шихты состоит из 6 дозаторов, каждому дозатору сопоставляется свой идентификатор и материал.

Блок дозировки циркониевой шихты состоит из 4 дозаторов, каждому дозатору сопоставляется свой идентификатор и материал.

Каждый дозатор состоит из приемного бункера, вибропитателя и одних бункерных весов. Для дозирования материалов из приемных бункеров используются вибропитатели с электромагнитным приводом. Взвешивание материалов осуществляется бункерными весами состоящими из весового бункера с пневматическим приводом опрокидывания и весоизмерительного прибора.

Блок смешивания и передачи шихты на пресс состоит из смесителя, расположенного под сборными воронками участка дозирования, и течки с пневматическим приводом, подающей перемешенную шихту на пресс. Положение смесителя определяется с помощью абсолютного энкодера.

Участок ручной дозировки используется для компонентов, составляющих не более 1-2% от массы шихты и также пылящих компонентов (порошки рутила, железа, ниобия и др.). Состоит из рабочего стола с установленными на него весами с мах 1000 и 5000г. и панелью оператора отображающей параметры текущего рецепта.

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

Один из наших менеджеров свяжется с Вами в ближайшее рабочее время и ответит на все интересующие вопросы.